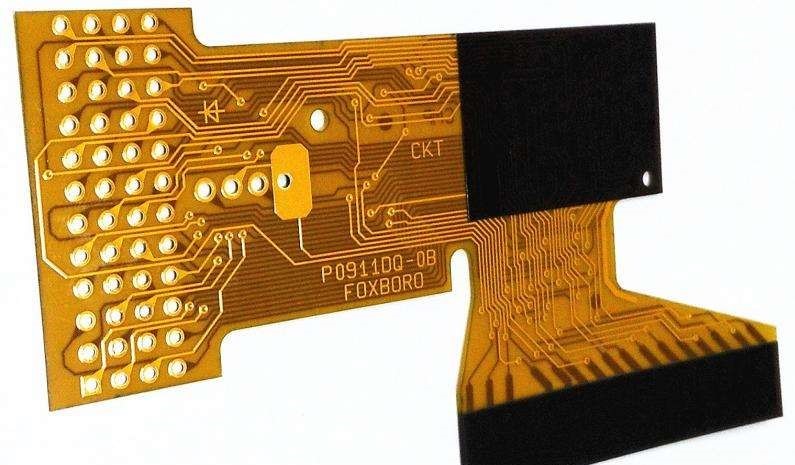

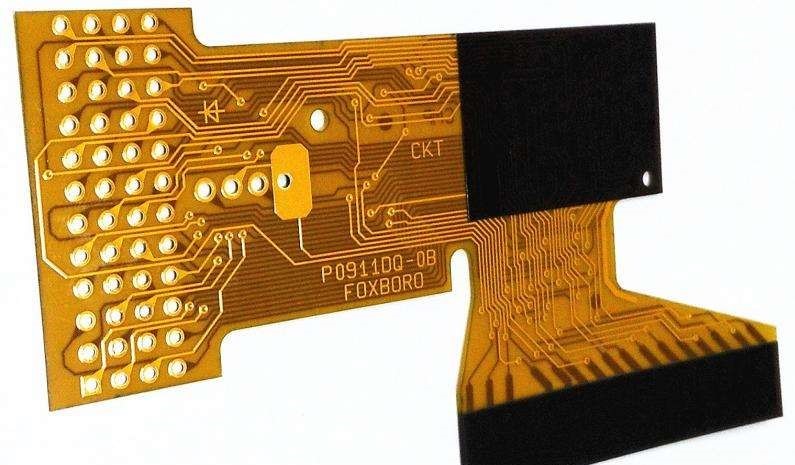

从可弯曲到可折叠,电子产品的不断发展带动精密零件加工需求,FPC凭借配线密度高、重量轻、厚度薄且可弯折的特点,更能迎合下游电子产品智能化、便携化、轻薄化的发展趋势。但随着日益激烈的产品市场竞争,终端电子产品的制造商们对于FPC板的质量要求越来越严格,

FPC生产流程的每个工序都会影响线路板外形涨缩,FPC涨缩不均,产品外形加工精度达不到要求,不断挑战产品的稳定性,困扰产品的质量管理。影像测量仪及三坐标测量机等测量设备无法测量出FPC涨缩值。

基于客户高精度、高标准、高效率尺寸检测需求,设计出FPC涨缩检测方案,连环三式,在9秒内准确快速的检测FPC不同的涨缩值,具有速度高、非接触、准确性较高的优点。

第一式

上料单元 —起势开步

• 上料仓采用手动调节料仓宽度设计,横移模组带有双吸盘,在吸取产品搬运至测量上料位时,离型纸吸盘将纸吸起带回空纸仓快速完成分离动作。

第二式

测量单元 —火力全开

• 全自动上下料测量定位孔距,以高像素CCD相机搭配、高精度镜头自动扫描FPC,采集软板图像;FPC板上孔位颜色的不同,对红绿蓝三色灯源的需要不同,通过光源的程序调节变化来实现良好的成像效果,对测量的精度稳定起到保障作用;METUS软件自动计算实际孔距与标准孔距的百分比值,并自动分类整理数据报告图表。

•

• 产品检测时,压制气缸带动透明压制工装压平产品,防止产品翘曲导致发生量测误差。

• 设备采用大理石结构,确保高稳定性精度的实现,测量轴采用直线电机模组,测量速度快,对于不同产品分类,利用CNC模板设置并保存程序,可满足多种类型产品的快速自动测试分类。

• 二维码、读码器可通过位移模组自动调节位置,以适应不同产品二维码的位置变化。

• 采用模组循环交替工装直接对接前段打标机,有效减少衔接时间,提升各工站循环工作CT,有效提高产线效率。

第三式

下料单元 —收势归位

• FPC测量方案采用了立体式升降仓结构设计,根据测量的尺寸分类组群,涨缩可分为A到E五种组群,该方案也可以根据客户具体的需求变化进行程序调整相关料区的定义。

• 全自动上下料,保证连续生产全检时测量精度稳定表现。

电子行业的蓬勃发展势必带动PCB制造工艺的发展,FPC作为PCB中具有多重优良特性的材料将迎来更多升级与挑战。FPC涨缩全自动检测方案,管控自动涨缩分类,可提高产品整体良率,减少制程工艺因涨缩而产生的报废率,不断改善质量降低成本,促进FPC产品制程升级,有力迎接行业挑战!