TWS无线蓝牙耳机一般由包装盒以及耳机主体组成,无论是包装盒还是耳机主体,都由许多小的零部件组成,纷繁复杂,检测的零部件包括无线耳机壳、无线耳机盖、充电触件等近10种的异型小件,最终装配的时候需要根据零部件不同的bin值进行组合,这就需要在每个零部件的出货段进行严格的尺寸检测,从而达到管控加工工艺的目的。

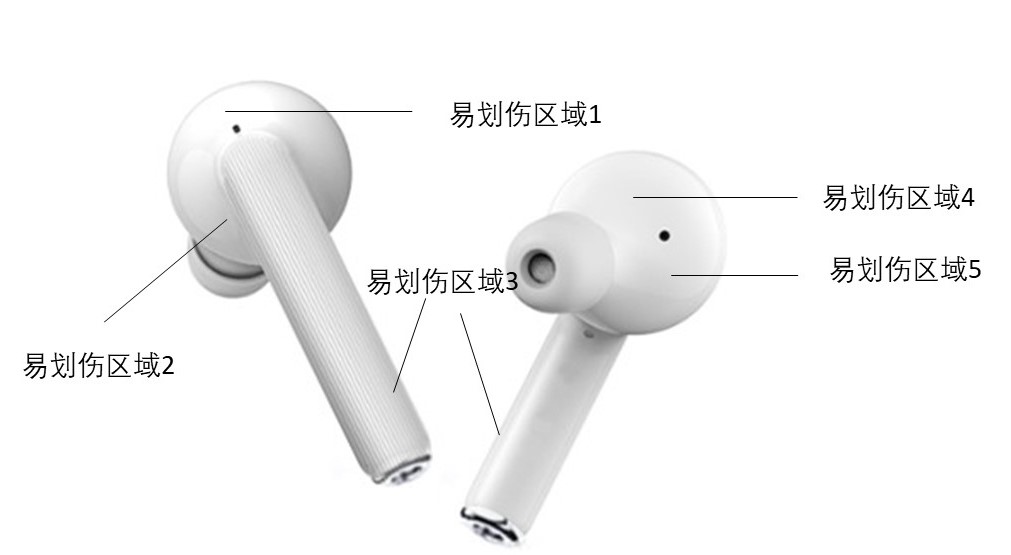

另外,TWS无线蓝牙耳机无论是包装盒还是耳机主体,其外观面都属于高光面,生产过程中易造成碰划伤,故检测过程中如何避免碰划伤是需要重点解决的难点。普通的影像测量仪无法满足客户复杂的检测需求。

针对客户提出的TWS无线蓝牙耳机主体零部件及包装盒异型小件多尺寸快速影像测量仪检测分bin需求,七海测量提出一种基于影像测量仪技术的自动化快速检测及自动分bin解决方案,并从机械设计以及程序控制方面很好地解决了产品高光面易碰划伤的问题。大量现场应用数据表明该方案具有检测精度高、检测效率快、可靠性高等特点,高效助力企业克服工艺限制,实现TWS无线蓝牙耳机测量自动化应用。

硬核治具设计能力

把不可能变成可能

TWS无线蓝牙耳机自动化影像测量仪检测方案的成败取决于治具的设计。在接到任务后,七海测量无线耳机项目小组,现场设计现场调试现场修改,通过技术应用至实践,实践反馈指导技术升级,最终完成了10款异型小件治具的设计,小到治具上一个小推块的安装角度乃至一个小弹簧的压缩长度调试,大到治具整体方案的变更,精益求精,于细微之处见真章。

而且,在满足现有检测要求的条件下,对现有的结构细节不断升级优化,比如增加推块的倒角设计减小与产品的接触面积避免碰划伤,吸嘴气源的隔离设计即增加了上下料产品的稳定性,而且便于不同批次产品换料的清料等等多达30多项的细节改进,专业的设计团队+专业的调试团队+专业的服务团队,3专团队互相配合互相探讨,把客户都认为的不可能变成了可能。

突破异型小件治具定位难题

精准找位

要实现快速自动高精度检测,首先要解决定位问题,而定位又包括上料料盘定位及测量治具的定位。耳机零部件大部分产品都为异形件,且底部为非平面结构,这类工件的定位装置设计非常困难,既要保证设计结构合理和机加的精度,更要保证现场治具上零件调试的精度(比如推块安装位置、气压大小)和推夹动作控制的合理性。

针对不同产品定位设计中的各种局限和难点,无线耳机项目小组不停的地测试、修改、调试、测试,反复验证,设计出稳定地上料定位和治具定位方案,最终达到测量定位要求。

12小时落地方案

高效解决无线耳机高光面易划伤问题

碰划伤是现场机台跑料后客户新提出来的需求,同时也是非常棘手的问题,七海测量无线耳机项目小组通过分析造成碰划伤的原因,从上料料盘、治具推夹定位到缓存治具以及机械手吸嘴都逐一进行了排查,在12小时之内交出了一份“漂亮”的答卷。

方案在更换料盘材质及设计结构的情况下,机械人员对设备的上料、测量及下料等任何有可能造成产品碰划伤的部分进行了多达32项细节优化,如增加料盘底座定位、在上料单元增加二次定位提高产品来料定位精度、优化PLC程序减少治具推块推夹时间间隔及距离、将缓存治具由外仿形定位改成内仿形定位等,成功解决碰划伤的问题,高质量地确保客户的生产计划。

多项检测亮点,不断升级革新

模块化设计:对于同一系列的检测设备,无论是上料、测量还是下料单元,可形成设计标准化、工艺标准化、装配标准化以及调试标准化,减少了重复设计,大大缩短了交货周期。

高检测效率:采用机械手自动化上下料设计结构,一个检测周期内可同时检测多片产品,大大提高了设备检测效率,速度可达到2.0s/pcs。

高精度、高稳定性:采用高精度的传感器以及稳固的机械设计理念,保证所有AOI设备的检测精度,机台重复精度可达到0.002mm,对客户产品工艺的提升以及出货质量的保证提供了强大的技术支撑。

优化制程环节,规避风险

TWS无线蓝牙耳机制程环节繁多复杂,七海测量无线耳机项目小组结合产品特点以及客户上下工艺制程,基于大量的数据分析结果提供改善建议,及时为客户解决了影响耳机音质的窗口基准边厚度工艺、无线耳机壳/无线耳机盖、产品省去贴膜环节亦可无损伤检测、弧边特征差异的工艺改善等制程工艺难题,不仅提升了客户的制程工艺,而且减少客户制程环节,节省大量的成本,为客户提供了快速、专业的技术评估、检测报告以及风险预警。

通过TWS无线蓝牙耳机自动化影像测量仪检测方案,确保无线蓝牙耳机零部件符合设计尺寸并具有良好的装配关系,以确保无线蓝牙耳机零部件的使用性能和美观程度,总之,确保生产关系并提升零件合格率减低生产成本,助力企业在市场中率先抢占先机。